“Met onze systemen nemen wij ergernis en belasting bij mensen op de vloer weg. Daardoor werken zij ergonomisch plezieriger en zijn ze productiever". Zo introduceert de directie haar bedrijf Elten Logistic Systems tijdens een bedrijfsbezoek in Veenendaal. Als we later Colruyt bezoeken, blijkt deze bewering te kloppen.

Elten Logistic Systems, sterk in doordachte eenvoud

Elten Logistic Systems

Elten Logistic Systems is een Nederlands familiebedrijf dat zich specialiseert in interne logistiek, handling, mechaniseren, transport en bufferen. Het levert modulaire hightech systemen voor toepassingen in de warehousing. Ook ontwerpt en bouwt de onderneming systemen voor de handling van o.a. rolcontainers, kratten, pallets en – zoals bij Colruyt – LIC’s: Liquid Ice Containers (zie verderop).

Doordachte eenvoud

De slogan Sterk in doordachte eenvoud blijft door de jaren heen gelijk: “Alles wat je weg kunt laten uit een apparaat, moet je weglaten. Dan kan het ook niet kapot gaan. Deze opvatting is de kern van de bedrijfsfilosofie van Elten”, zegt Arie Achterberg, verantwoordelijk voor de techniek. “Dutch simplicity” vult zijn broer Hilbert aan, verantwoordelijk voor de dagelijkse gang van zaken bij Elten.

Vader Gert stond in 1986 aan de basis van Achterberg Besturingstechniek, ontwerper en producent van totaaloplossingen op het gebied van machinebesturingen. Achterberg nam Elten, inmiddels een bedrijf met 40 man personeel, jaren geleden over. De projectorganisatie schommelt in omvang, afhankelijk van de hoeveelheid opdrachten. “Wij zijn flexibel met het inzetten van mankracht. We besteden veel uit aan plaatselijke ondernemers die de familie al jaren kent. We innoveren waar we kunnen, kijken naar de nieuwste technologische snufjes en integreren die – voor zover mogelijk – in onze systemen”.

Ook in vloeroppervlak groeit het bedrijf gestaag. “Die ruimte is nodig, omdat wij onze oplossing voor het probleem van de klant bij ons opstellen, uitgebreid testen en door de klant laten goedkeuren. Dat deden we ook met de logistieke installatie voor Colruyt in België”, zegt Arie.

Hilbert: “We inventariseren eerst de behoeften van de klant. Dan volgt pre-engineering tot we een goede oplossing bedenken. Daarna volgen mechanische en elektrische engineering en software-engineering. Na akkoord van de klant worden de onderdelen extern geproduceerd, bij Elten geassembleerd, bekabeld en getest. Wij maken de besturingskasten, bekabeling en software zelf. Als dit allemaal klaar is, komt de klant langs en beoordeelt de test met zijn eigen producten. Daarna volgen veelal demontage en transport. We leveren binnen Europa, maar ook in Australië en bijvoorbeeld Amerika.” Arie: “Op elk punt in de keten hebben we concurrentie, maar over het geheel zijn we uniek”.

Elten, klant van ABB-intrion - projectintegrator

ABB-intrion is een sterke speler op het gebied van warehouse & logistics. Het bedrijf ontwikkelt oplossingen voor de productie en logistiek (Automated Material Handling Systems). In die hoedanigheid is ABB-intrion eindverantwoordelijk voor het project dat bij Colruyt werd uitgevoerd. Voor dit project nam ABB-intrion onze klant Elten Logistics Systems in de arm.

Impressie van het project

Colruyt Group

Colruyt is de grootste en bekendste supermarktketen in België, opgericht in 1928 als familiebedrijf. Het heeft een slogan – een garantie – die veel Nederlanders zal aanspreken: “De laagste prijs, voor elk product, op elk moment”. Om dat waar te maken, moet Colruyt alle zeilen bijzetten en kosten minimaliseren.

We zijn te gast bij Melis Dekker, software engineer bij Elten. Samen met Elten-collega’s werkte hij in het distributiecentrum (120.000 m²) van Colruyt ruim 10 weken aan de installatie van een nieuw logistiek systeem.

Quote van Melis Dekker, software engineer bij Elten

De beslissing van Colruyt om via ABB-intrion met ons, Nederlanders, in zee te gaan is gebaseerd op onze bereidheid om eerst een voorbeeldlijn te bouwen. Dat gaf vertrouwen.

Liquid ice containers bij Colruyt

Colruyt Group heeft duizenden Liquid Ice Containers (LIC): in-house ontwikkeld en ontworpen karren waarin verse producten tijdens transport worden gekoeld met liquid ice. Dit vloeibare ijs is een bevroren, maar vloeibaar mengsel van water en een zoutoplossing, dat Colruyt zelf ontwikkelde. Het vloeibare ijs wordt in de wanden van de LIC gepompt en bereikt binnen 30 minuten de gewenste temperatuur. Hiermee wordt een koelte-ketting van ten minste 32 uur tot 50 uur gecreëerd (afhankelijk van het type producten, weersomstandigheden,…) vanaf de injectie in de LIC tot in de schappen van de supermarkt. Dit garandeert dat de producten vers blijven. De LIC’s worden in gewone vrachtwagens naar de supermarkten getransporteerd. Als de vrachtwagens leeg terugkomen, wordt het gesmolten ijs uit de LIC gehaald, weer afgekoeld (met groene stroom uit eigen windturbines en zonnepanelen) en opnieuw gebruikt in een volgende LIC.

Colruyt's unieke strategie

Door het gebruik van de LIC’s kan Colruyt zijn producten – diepvries, vers en droog – met gewone vrachtwagens distribueren. Volledig gekoelde, en dus dure, vrachtwagens zijn niet nodig, want de LIC’s worden gewoon naast de droge goederen geplaatst. Ook hoeven er geen extra lange routes te worden gereden om rendabel te zijn. Daarnaast is dubbel transport niet nodig, waardoor het transport efficiënter gebeurt: in 99,5% van de gevallen wordt er met volle vrachtwagens gereden. En omdat de LIC’s tot 48 uur koel blijven, worden de transporten ook flexibeler en efficiënter gepland. Er is meer speling in het terugrijden naar het distributiecentrum na levering en dus meer flexibiliteit in de logistieke keten, én minder broeikasgasuitstoot. Dit tekent het streven van Colruyt om innovatie en duurzaamheid te combineren.

Componenten

Elten en SEW-EURODRIVE

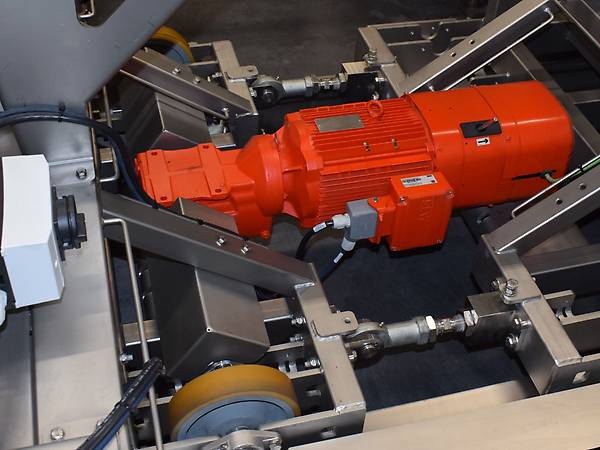

Arie: “We hebben een lange ervaring met SEW. SEW-Eurodrive is één van onze huisleveranciers van elektrische aandrijvingen en regelaars. Onze programmeurs kennen de software. SEW is geaccepteerd door klanten, dus daarover hebben we geen discussies. De kennis is in huis en de kwaliteit is goed. Daarnaast is het handig dat SEW wereldwijd aanwezig is, bijvoorbeeld voor de levering van serviceonderdelen.”

Om het project bij Colruyt te realiseren, diende Elten bij SEW een aanvraag in voor o.a. 52 MOVITRAC®-frequentieregelaars in een centrale configuratie. SEW wist Elten echter te overtuigen van een decentraal concept en het aandrijfsysteem uit te voeren met 52 mechatronische, decentrale MOVIGEAR®-IE5-aandrijvingen. Arie: “Het project leende zich ervoor. Door het grote regelbereik van de MOVIGEAR® konden we ons beperken tot slechts drie typen motoren, ondanks het feit dat de uitvoerbaan qua aandrijvingen zwaarder moest worden uitgevoerd. We konden de besturingskast kleiner bouwen. Het testen was mogelijk in Veenendaal zonder besturingskast”.

Wat houdt het decentrale concept in?

Paul in’t Hout, sales engineer bij SEW-EURODRIVE: “In de technische branche is personeel schaars. Dan is het de kunst om met het bestaande personeel hetzelfde werk of meer te doen. Een van de manieren is besparen op tijd en bekabeling. Met behulp van modulaire machinebouw wordt de bouw van een complete machine voorbereid in het eigen bedrijf, waarna de modules kant-en-klaar, inclusief bekabeling, worden opgebouwd bij de klant. Zo beperken we de tijd voor de installatie en montage door monteurs bij de klant zelf, bijvoorbeeld voor het aanleggen van bekabeling van iedere aandrijving naar een centrale schakelkast. Met stekkerverbindingen sluiten we alles snel aan. Hierdoor zijn de kosten ook lager.”

In plaats van het onderbrengen van de regelaars in een centrale besturingskast, bevindt de regelaar zich decentraal op de motor, in het veld. De decentrale modules worden onderling doorgelust, wat enorm veel bekabeling bespaart. Paul: “In de toepassing bij Colruyt reduceerden we zo het aantal kabels vanuit de besturingskast naar de motoren van 156 tot 24. De besturingskast kon een stuk kleiner worden uitgevoerd. Wij bereidden de modules vooraf met bekabeling, wat minder montagetijd en dus minder kosten ter plaatse tot gevolg had. Paul: “Samengevat luidt onze oplossing: met decentrale én modulaire besturings- en aandrijftechniek komt de regelaar op de motor en dat betekent: kortere installatietijd, kleinere schakelkast, eenvoudige inbedrijfname, ondanks toenemende complexiteit van de installatie.”

Quote van Arie Achterberg, verantwoordelijk voor technologie

Met het decentrale concept bepalen we nu tot aan de opnemer/fotocel toe wat in storing staat. Dus we krijgen een betere terugmelding van storingen via remote I/O. Dat is een groot voordeel.

Ambitie van Elten over 10 jaar?

Hilbert: “We boeken nu 10% groei per jaar zonder actieve acquisitie. Over 10 jaar verwachten we een verdubbeling qua omzet en personeel. Onze machines maken mankracht vaak overbodig. Zodra de return on investment goed is, verwachten we ook groei in landen die nu nog goedkopere arbeidskrachten hebben. We zijn al prominent aanwezig in hogelonenlanden. USA is een groeimarkt, omdat daar nog veel geautomatiseerd kan worden.”

Beschrijving van het project bij Colruyt

De Liquid Ice Containers worden verdeeld over zes vulstations. Op het vulstation wordt de LIC gevuld met vloeibaar ijs. Per vulstation zijn er vijf transportbanen die de LIC’s invoeren en op een shuttle zetten. De shuttle plaatst de LIC op een van de vier buffer- en/of uitvoerbanen.

Aangezien de LIC’s telkens naar een volgende positie worden gebracht, moeten ze bij elke beweging gepositioneerd worden. Om die reden is de MOVIGEAR®-aandrijving voorzien van een encoder. De MOVIGEAR® krijgt vanuit de PLC via ProfiNet een nieuwe positieopdracht. De encoder wordt in de MOVIGEAR® intern afgehandeld en hoeft derhalve niet extern aangesloten te worden. Dit scheelt uiteraard behoorlijk veel bekabeling in dit project. De momentele positie wordt via ProfiNet teruggekoppeld naar de PLC.

Op de MOVIGEAR® worden minimaal twee kabels aangesloten: voor de voedingsspanning en voor de communicatie (in dit project ProfiNet). Optioneel is voor dit project ook de 24 V-voeding aangesloten. De signalen worden van de ene MOVIGEAR® naar de volgende MOVIGEAR® doorgelust. Bij dit soort projecten, waar de motoren op grotere afstand van de schakelkast zijn geplaatst, kan door het doorlussen flink op kabels worden bespaard. Vanwege het doorlussen is het decentrale concept een ideale bouwsteen voor modulaire machinebouw.

De MOVIGEAR® voldoet aan de hoogste energienorm IE5 en zorgt dus ook voor een maximale energiebesparing.